中国网/中国发展门户网讯 当前,尽管我国多晶硅产量已经位居世界前列,但对外进口量依然惊人。伴随国内光伏内需市场的快速启动,对多晶硅的需求将持续增长,光伏产业已渡过初生时的冒进,逐步进入理性平稳的发展阶段。在此环境下,发展新能源,助力光伏崛起,仍需行业人士聚焦节能、减耗、降本,以及为此不停地改进革新,这是多晶硅生存和发展的唯一选择,也是独立自主发展我国多晶硅光伏产业的必经之路。

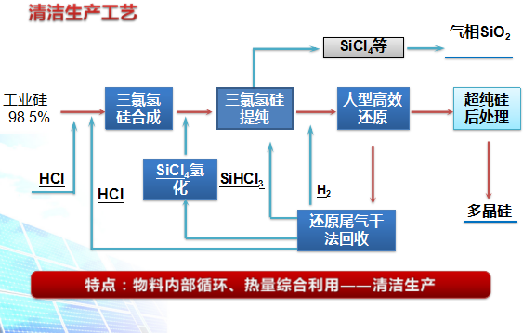

中国恩菲工程技术有限公司(以下简称“中国恩菲”)采用当前多晶硅生产的主流工艺闭环三氯氢硅法生产多晶硅,以绿色环保为出发点,以产品的质量为核心,以节能降耗为理念,结合现有工艺流程,一直在优化工艺路线。多年来,针对多晶硅生产的能耗、环保和品质,中国恩菲攻克了大量生产关键难题。

高纯多晶硅的生产的全部过程是将高纯三氯氢硅用高纯氢气还原成高纯多晶硅的过程,其能耗占总能耗超过50%,是实现多晶硅生产环节节能降耗的重点。大型节能还原炉系统是实现大规模化生产多晶硅产品的关键技术之一,是解决多晶硅大规模生产、成本低廉、提升产品质量的根本途径。中国恩菲多晶硅研发团队首次创立节能还原炉系统模块设计方法,通过模拟优化,大幅度提高多晶硅节能还原炉单炉年产量,在此基础上,还成功研发36对棒、48对棒、60对棒大型节能多晶硅还原设备及加压还原工艺技术,为万吨级多晶硅生产线和节能技改提供技术支撑,具有重大的市场价值和良好的产业化开发前景。同时将整个多晶硅工程的各种能源要素通盘考虑,冷热综合利用,为多晶硅低成本、低能耗经济运行创造条件。

多晶硅还原尾气主要含有氢气、氯化氢、三氯氢硅、四氯化硅等成分。过去一般会用湿法回收还原尾气,工艺消耗大、收率低、生产所带来的成本高,也正为此,一段时间以来,多晶硅行业一直被冠以“高能耗、高排放、高污染”的“罪名”。

为解决行业难题,中国恩菲及中硅高科研发团队开发了大型还原尾气干法回收系统技术,充分的利用尾气中各组分物理化学性质的差异,首创具有自主知识产权的“加压鼓泡淋洗-吸收-脱吸-活性炭吸附”的多晶硅尾气分离回收利用新工艺;成功研发并建立具有自主知识产权的吸收塔、脱吸塔、活性炭吸附器等特殊结构的大型装置,实现单条还原尾气解决能力满足年产5000吨及以上规模多晶硅建设项目配套需求。过去,进入尾气的硅占原料超过80%,如不进行回收,会造成资源极大浪费。通过尾气干法回收技术,进入尾气的硅能获得有效收集,并分门别类进入生产所有的环节,将资源回收率从25%提升到99%。

尾气干法回收是多晶硅生产核心技术,中国恩菲围绕干法回收的整体工艺、各种成分的处理、相关装备不断开发、改进、优化,组建了专利群,为民族多晶硅产业和自主技术提供了知识产权支撑和保障。目前,国内首套大型还原尾气干法回收装置已经成功应用于中硅高科各条生产线,从运行结果看,氯硅烷、氢气、氯化氢气体利用率分别达到98.5%、99%、99%以上,使多晶硅生产的全部过程中纯氢消耗从传统西门子工艺的近35立方米/千克降至约0.5立方米/千克,且系统能适应多晶硅生产能力的变化,从根本上控制“三废”排放,减少多晶硅原料消耗30%,降低多晶硅成本,实现了清洁、无害化生产。

据统计,每生产1吨多晶硅产品将产生副产物四氯化硅20余吨,如作为废物回收处理将直接影响环境、安全及企业效益。

通过小型、半工业试验,中国恩菲从工艺上实现了将多晶硅生产的全部过程中产生的四氯化硅副产物通过冷氢化系统转化为三氯氢硅原料,返回系统使用,少量不能转化返回的低品质四氯化硅经提纯后用于气相白炭黑生产,副产物循环利用率99%以上,多晶硅生产所带来的成本降低35%,通过物料的闭式循环利用,有效解决了多晶硅企业规模化生产的瓶颈问题。

中国恩菲将创新技术集成后,在中硅高科实施产业化。运行根据结果得出,首创的低温加压氢化生产的基本工艺、创新研制大型低温加压氢化装置和氢气回收技术,在反应条件、解决能力、一次转化率和单位产品电耗方面都显著优于当时国外氢化技术,达到国际领先水平。该工艺通过加压、吸附、净化系统,将活化、氢化的尾气中氢气全部回收,使其返回系统后循环使用,利用氢化高温反应产物能量加热进入反应器的反应物料技术,降低能耗达30%。

多晶硅纯度是衡量产品的质量的重要的条件。中国恩菲从提高原料三氯氢硅的纯度入手,聚焦于产品质量的提升:

发明了三氯氢硅合成、高效筛板与填料组合的加压精馏提纯技术,单套高纯三氯氢硅分离能力为当时国内领先水平的10倍,提纯后三氯氢硅指标优于国内领先水平2倍以上,且能满足电子级多晶硅纯度要求;

发明大型高效、加压、高温三氯氢硅提纯及偶合工艺,减少蒸汽消耗和塔顶循环水消耗,降低能耗45%以上;

创新研制大型三氯氢硅加压合成装置,单套系统年产能高出国内最好水平2倍以上,合成产物中三氯氢硅含量、氯化氢综合利用率和硅粉利用率,分别高出国内最好水平10%、9.1%和18.6%,达到国内领先水平;

创新研制了合成产物加压分离和尾气全回收工艺,回收的氢气和氯化氢气体返回生产系统,从根本上解决环境污染问题,明显降低成本。

上一篇:光的知道与使用